Info

De juiste kwaliteitsnorm voor uw project

We hanteren de hoogste normen doorheen ons volledige productieproces en leveren uw producten af aan de gekozen kwaliteit.

Ontdek hier onze aanpak & werkwijze Vraag online je prijs aan

Organisatie volgens de norm van Tilkin Powder Coatings NV

Voor een buitenopstelling bepalen we eerst het gebied van opstelling en spreken dan over een “Corrosiviteitsklasse” C1, C2, C3, C4, C5/I, C5/M. Ook voor een binnenopstelling bestaat deze codering, afhankelijk van de omgevingslucht waaraan het product wordt blootgesteld.

Hieronder ziet u de landkaart van de Benelux naast het venster waar de verschillende klassen ingekleurd zijn.

Indien de kwaliteit en de plaats van opstelling van het product overeenkomen, krijgt u een garantie van 10 jaar. Indien u voor een mindere kwaliteit kiest in een zeer agressief zeeklimaat, vervalt uw garantie meteen! Bij een hogere kwaliteit in een landelijk gebied krijgt u zelfs al 15 jaar garantie op uw staalconstructies! Het is dus van groot belang dat de klant ons hierin correct informeert zodat wij de juiste behandeling op de constructie kunnen aanbrengen.

Corrosiviteitsbelastingsklasse

Klasse C1

- Binnen: verwarmde gebouwen met een schoon binnenklimaat. Bijvoorbeeld: kantoren, winkels, scholen, hotels, …

- Buiten: niet van toepassing

Klasse C2

- Binnen: lichte condensvorming, onverwarmde gebouwen waar condensatie kan optreden, opslagplaatsen, sporthallen, ...

- Buiten: lage luchtvochtigheid, atmosfeer met een laag vervuilingsniveau, droog gebied met weinig luchtverontreiniging, landbouwgebieden, landelijke omgevingen

Klasse C3

- Binnen: hoge luchtvochtigheid, bedrijfsruimtes met hoge luchtvochtigheid en enige luchtvervuiling, wasserijen, brouwerijen, zuivelbedrijven, …

- Buiten: hoge luchtvochtigheid, matige vervuiling, stedelijke en industriële atmosferen met gematigde CO2-verontreiniging, kustgebieden met een laag zoutgehalte

Klasse C4

- Binnen: hoge luchtvochtigheid, middelmatige vervuiling, chemische bedrijven, zwembaden, havens, scheepsdokken, …

- Buiten: industriële gebieden, gebieden dicht bij de kust, gebieden met een hoge luchtvochtigheid en agressieve atmosfeer en chemische constructies met een constante vocht- en vuilbelasting

Klasse C5/I

- Binnen: gebieden en gebouwen met bijna permanente condensatie en een heel hoge vervuilingsgraad

- Buiten: hoge vochtigheid, agressieve atmosfeer, industriegebieden

Klasse C5/M

- Binnen: gebieden en gebouwen met bijna permanente condensatie en een heel hoge vervuilingsgraad

- Buiten: kustgebieden, gebieden met een agressieve atmosfeer met hoge zoutconcentraties, buitengaatse gebieden, windmolens op zee, boorputten, …

Stralen

Onze straalmachine en -cabines voldoen aan alle normen.

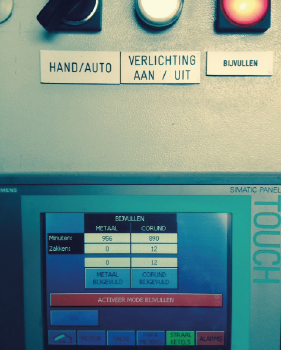

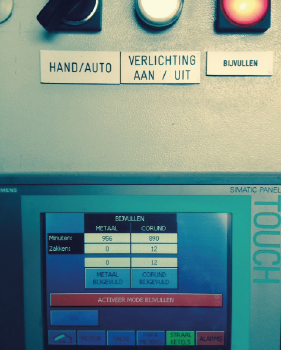

De bedrijfsmixen van de verschillende straalkorrels worden wekelijks bij ons gecontroleerd door een zeefanalysetest uit te voeren. Indien nodig wordt de installatie beter afgesteld zodat de bedrijfsmix optimaal blijft voor het resultaat van reinheid en ruwheid te behouden tijdens het stralen.

De bedrijfsmix wordt bij ons op punt gehouden door iedere straalketel te koppelen met het uniek PLC-systeem dat de werktijden van iedere straalketel registreert en zo de bepaalde tijdstippen aangeeft om nieuw materiaal met een bepaalde hoeveelheid bij te vullen.

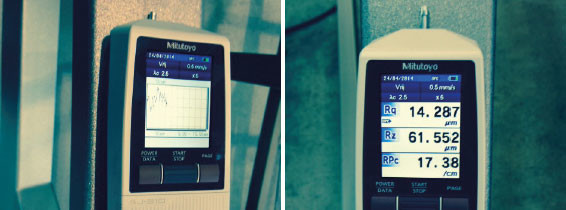

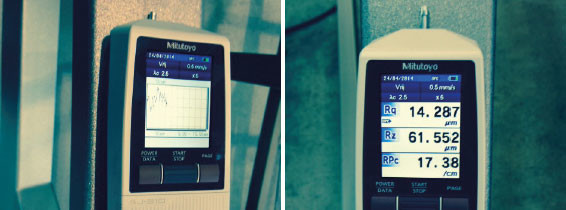

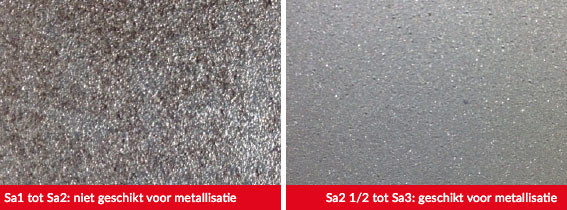

De oppervlakteruwheid wordt bij ons dagelijks gecontroleerd (zie afbeelding).

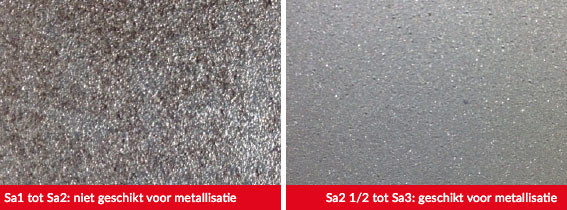

De reinheid van het substraat wordt omschreven volgens de Zweedse straalnorm variérend van Sa1, Sa2, Sa2 ½ en Sa3. Indien het substraat dient voor metallisatie handhaaft Tilkin Powder Coatings minstens de norm Sa2 ½.

Metalliseren

De constructie wordt eerst gecontroleerd op zijn reinheid en ruwheid na het stralen.

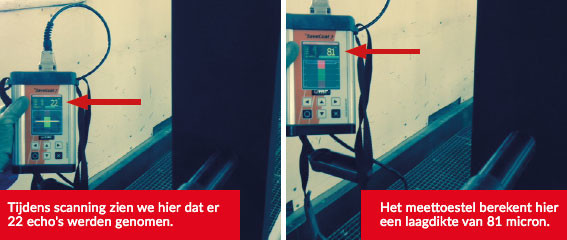

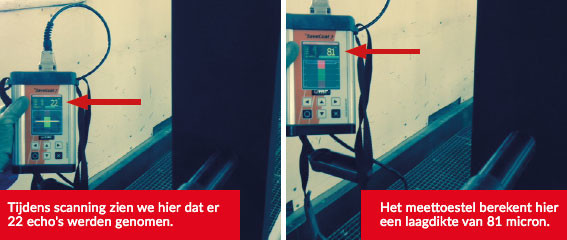

De laagdiktes na metallisatie worden door onze operatoren systematisch gecontroleerd bij ieder project. De laagdikte wordt bepaald door het gebruik en de omgeving waar de constructie komt te staan. De laagdikte bij niet-maritieme omgeving variéert tussen de 40 en de 60 micron (ZN50 is de normbepaling). Indien het een maritieme omgeving is, varieert de laagdikte tussen de 80 en 120 micron (ZN100 is de normbepaling).

Onze garantie

U kunt ervan uitgaan dat bij Tilkin Powder Coatings de juiste normen en waardes voor mens, natuur en product gerespecteerd worden. De nodige vakkennis is aanwezig zodat de vooropgestelde garanties probleemloos gewaarborgd kunnen worden!

Poederlakken

Alvorens het poederlakken van start kan gaan, zal de constructie gecontroleerd zijn op reinheid, ruwheid en mogelijke laagdikte van het metallisatieprocédé.

De constructie zal na controle lichtjes geschuurd worden, zodat de topjes na stralen of metallisatie worden afgevlakt. Vervolgens zal de constructie volledig ontstoft worden door middel van perslucht te projecteren op het substraat.

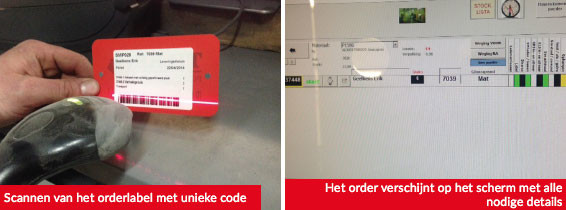

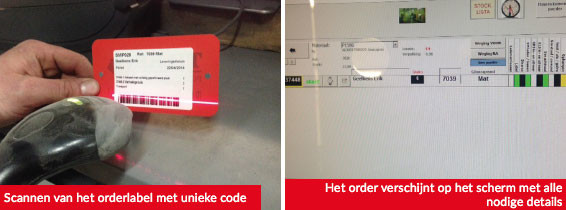

De operator zal het order eerst inscannen in het doorgedreven ERP-systeem, dan vervolgens krijgt de operator op zijn scherm de juiste kleurcode en eventuele attenties te zien. De operator kan onmogelijk een andere kleurcode gebruiken dan deze die voorzien werd tijdens het aanmaken van het order, aangezien de doos met poeder eerst gescand moet worden zodat het systeem de codes kan vergelijken.

De laagdiktes van poederlak worden door middel van scanning door onze operators gecontroleerd alvorens het gemoffeld wordt. Zo zijn we zeker dat er in eerste instantie voldoende laagdikteopbouw wordt gecreëerd.

De epoxy-primer wordt gebruikt in een tweelagensysteem en dient om een hoge visuele kwaliteitseis te kunnen garanderen of als extra bescherming indien het geplaatst wordt in een maritieme omgeving. De laagdikte varieert tussen de 40 en 80 micron en wordt nogmaals gecontroleerd na het moffelen.

Eenmaal de primerlaag gecontroleerd is en eventueel enkele oneffenheden gecorrigeerd zijn waar nodig, zal de eindlaag op dezelfde wijze aangebracht worden inclusief alle voorgaande controles. De laagdikte varieert tussen de 70 en 110 micron.

Onze poederpistolen zijn steeds up-to-date en eveneens gekoppeld met onze unieke PLC-sturing. Hierdoor wordt het poederverbruik dadelijk van de stock afgeboekt zodat deze steeds correct blijft en de slijtageonderdelen van de pistolen tijdig door ons systeem worden aangegeven wanneer deze aan vervanging toe zijn. Zo garanderen wij steeds onze gekende topkwaliteit!

Moffelen

Moffelen is het harden van lakken en coatings in een oven.

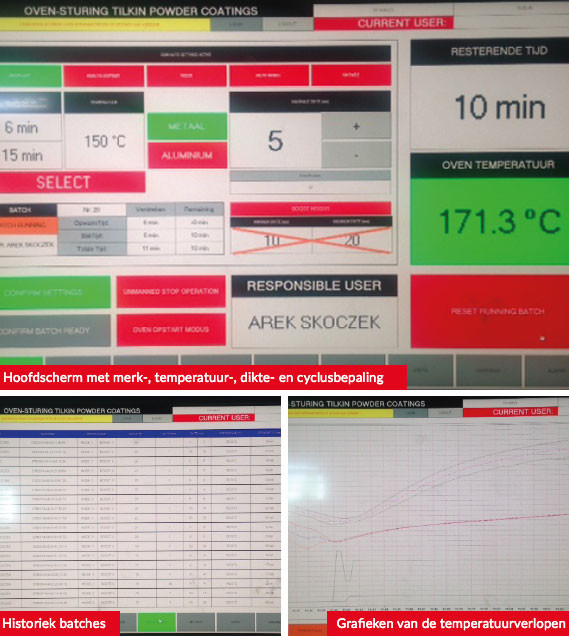

De lakken worden thermohardende reactielakken genoemd: in de moffeloven wordt het product met het aangehechte poeder bij ca. 180°C tot een chemische reactie gebracht waardoor het poeder smelt en de poedercoating zijn uiteindelijke eigenschappen krijgt.

Waar maken wij het verschil?

Tilkin Powder Coatings onderscheidt zich ondermeer door:

Tilkin Powder Coatings is met deze moffeloven in staat om verschillende kleuren gelijktijdig te moffelen zonder dat er anderskleurige poederdeeltjes ronddwarrelen tijdens de opwarming.

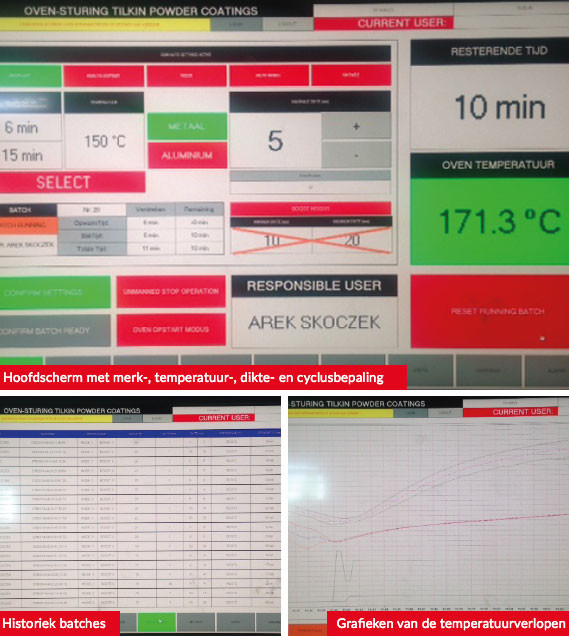

De temperatuur en tijd wordt door onze PLC (Programmable Logic Controller of programmeerbare logische sturing) software automatisch berekend en gelogd zodat er een controle ingebouwd is om de vereiste bakcyclus te kunnen bewijzen volgens de EN1090 norm!

Eindcontrole

Nadat de constructies gemoffeld zijn en hun eindlaag ontvangen hebben, wordt dit visueel gecontroleerd alsook de laagdikte finaal gemeten. Van het ogenblik dit voldoet aan de kwaliteitseisen van ons en de klant kan het verpakt worden volgens vooropgestelde richtlijnen.

Wist je dat?

Indien er zich toch plaatselijk roestvorming voordoet nadat de constructie behandeld werd tegen roest, is dit steeds binnen de eerste 6 maanden zeker merkbaar. Die roestvorming wordt in de loop der jaren steeds erger met het gevolg dat een volledige renovatie na tien jaar niet te vermijden valt.

Indien staal niet behandeld wordt en dit blootgesteld wordt aan een omgevingsgebied C2, verweert staal met 0.2 mm per jaar. Op die manier gaat deze kostbare grondstof verloren en schaadt dit onze natuur enorm!